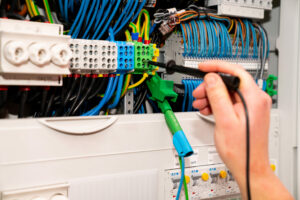

Elektrische Systeme spielen in heutigen Produkten eine entscheidende Rolle, von der Unterhaltungselektronik bis hin zu Industriemaschinen. Diese Systeme sind für die Stromversorgung des Geräts, die Steuerung seiner Funktionen und die Gewährleistung seiner Sicherheit verantwortlich. Daher ist es wichtig, elektrische Systeme während der Produktdesignphase gründlich zu testen, um sicherzustellen, dass sie den Leistungs- und Sicherheitsstandards entsprechen.

Warum Tests wichtig sind

Die Prüfung elektrischer Anlagen ist aus mehreren Gründen unerlässlich:

- Leistungsvalidierung: Mithilfe von Tests kann überprüft werden, ob das elektrische System wie vorgesehen funktioniert und den Produktspezifikationen entspricht. Dadurch wird sichergestellt, dass das Produkt ordnungsgemäß funktioniert und dem Endbenutzer die erwartete Leistung liefert.

- Sicherheitskonformität: Elektrische Systeme müssen den Sicherheitsstandards entsprechen, um Benutzer vor potenziellen Gefahren wie Stromschlägen, Bränden oder fehlerhaften Geräten zu schützen. Tests helfen dabei, potenzielle Sicherheitsprobleme zu erkennen und stellen sicher, dass das System den gesetzlichen Anforderungen entspricht.

- Zuverlässigkeitssicherung: Tests helfen dabei, potenzielle Fehlerquellen im elektrischen System zu identifizieren und ermöglichen Entwicklern, diese zu beheben, bevor das Produkt auf den Markt kommt. Dies erhöht die Zuverlässigkeit des Produkts und verringert das Risiko kostspieliger Rückrufe oder Garantieansprüche.

- Kosteneinsparungen: Das Erkennen und Beheben elektrischer Probleme während der Entwurfsphase ist viel kostengünstiger als das Beheben dieser Probleme später im Produktionsprozess oder nach der Freigabe des Produkts. Tests helfen, teure Nacharbeiten zu vermeiden und stellen sicher, dass das Produkt von Anfang an den Qualitätsstandards entspricht.

Arten der elektrischen Prüfung

Es gibt verschiedene Arten elektrischer Tests, die während der Produktdesignphase durchgeführt werden können:

- Funktionstest: Überprüft, ob das elektrische System seine beabsichtigten Funktionen ordnungsgemäß ausführt. Dies kann das Testen einzelner Komponenten, Subsysteme oder des gesamten Systems umfassen, um sicherzustellen, dass sie nahtlos zusammenarbeiten.

- Leistungstests: Bewertet die Leistung des elektrischen Systems unter verschiedenen Betriebsbedingungen wie Temperatur, Spannung oder Last. Dadurch wird sichergestellt, dass das System die Leistungsspezifikationen erfüllt und dem realen Einsatz standhält.

- Sicherheitsprüfung: Prüft auf potenzielle Sicherheitsrisiken, wie z. B. freiliegende Leitungen, unzureichende Isolierung oder fehlerhafte Komponenten. Diese Art der Prüfung ist von entscheidender Bedeutung, um sicherzustellen, dass das Produkt für den Benutzer sicher zu bedienen ist.

- Umwelttests: Bewertet, wie sich das elektrische System unter verschiedenen Umgebungsbedingungen wie Feuchtigkeit, Temperatur oder Vibration verhält. Dadurch wird sichergestellt, dass das Produkt den Strapazen der vorgesehenen Einsatzumgebung standhält.

Abschluss

Das Testen elektrischer Systeme im Produktdesign ist ein entscheidender Schritt, der dazu beiträgt, sicherzustellen, dass das Produkt den Leistungs-, Sicherheits- und Zuverlässigkeitsstandards entspricht. Durch die Durchführung gründlicher Tests während der Entwurfsphase können Designer potenzielle Probleme frühzeitig erkennen und beheben, was zu einem qualitativ hochwertigeren Produkt führt, das den Kundenerwartungen und gesetzlichen Anforderungen entspricht.

Häufig gestellte Fragen

F: Wann sollten im Produktdesignprozess elektrische Tests durchgeführt werden?

A: Elektrische Tests sollten während des gesamten Produktdesignprozesses durchgeführt werden, angefangen bei den frühen Phasen der Konzeptentwicklung bis hin zum Prototyping, der Validierung und der Produktion. Regelmäßige Tests helfen dabei, Probleme in jeder Phase zu erkennen und zu beheben und sicherzustellen, dass das Endprodukt den Qualitätsstandards entspricht.

F: Welche Konsequenzen hat es, wenn elektrische Systeme im Produktdesign nicht getestet werden?

A: Das Versäumnis, elektrische Systeme im Produktdesign zu testen, kann eine Reihe von Konsequenzen nach sich ziehen, darunter Produktfehlfunktionen, Sicherheitsrisiken, Zuverlässigkeitsprobleme und kostspielige Rückrufe. Ohne gründliche Tests laufen Designer Gefahr, ein Produkt auf den Markt zu bringen, das nicht den Leistungs- oder Sicherheitsstandards entspricht, was zu unzufriedenen Kunden und einem Rufschaden führt.