In der Snackproduktionsindustrie ist die Gewährleistung der Sicherheit und Konformität Ihrer Ausrüstung von größter Bedeutung. Eine Möglichkeit, dies zu erreichen, ist die DGUV V3-Prüfung, ein gründlicher Inspektionsprozess, der dabei hilft, potenzielle elektrische Gefahren am Arbeitsplatz zu erkennen und zu mindern. In diesem Artikel geht es um die Bedeutung der DGUV V3-Prüfung in der Snackproduktion und warum sie für die Aufrechterhaltung einer sicheren und konformen Arbeitsumgebung von entscheidender Bedeutung ist.

Was ist die DGUV V3-Prüfung?

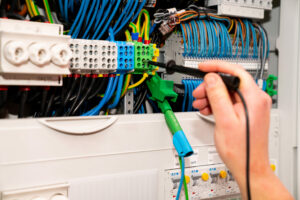

Bei der DGUV V3-Prüfung, auch Prüfung nach der Unfallversicherungsvorschrift 3 genannt, handelt es sich um eine obligatorische elektrische Sicherheitsprüfung, die an allen elektrischen Geräten am Arbeitsplatz durchgeführt werden muss. Diese Tests tragen dazu bei, sicherzustellen, dass elektrische Systeme in einwandfreiem Zustand sind und keine Gefahr für Mitarbeiter oder den Produktionsprozess darstellen.

Bei der DGUV V3-Prüfung prüfen qualifizierte Techniker elektrische Geräte auf Anzeichen von Beschädigung, Verschleiß oder Fehlfunktion. Sie testen die Geräte auch, um sicherzustellen, dass sie ordnungsgemäß funktionieren und sicher zu verwenden sind. Wenn während des Testprozesses Probleme festgestellt werden, müssen diese umgehend behoben werden, um Unfälle und Verletzungen am Arbeitsplatz zu verhindern.

Bedeutung der DGUV V3-Prüfung in der Snackproduktion

In Snackproduktionsbetrieben, in denen im Herstellungsprozess in großem Umfang elektrische Geräte zum Einsatz kommen, ist die DGUV V3-Prüfung besonders wichtig. Fehlerhafte oder beschädigte elektrische Geräte können zu schweren Unfällen wie Stromschlägen, Bränden und Gerätestörungen führen, die die Produktion stören und eine Gefahr für Mitarbeiter darstellen können.

Durch die Durchführung regelmäßiger DGUV V3-Prüfungen können Snack-Produktionsbetriebe potenzielle elektrische Gefahren erkennen und beheben, bevor sie Schäden verursachen. Dies trägt dazu bei, die Sicherheit der Mitarbeiter zu gewährleisten, die Integrität des Produktionsprozesses zu schützen und die Einhaltung gesetzlicher Standards aufrechtzuerhalten.

Vorteile der DGUV V3-Prüfung

Die Durchführung von DGUV V3-Prüfungen in Snack-Produktionsstätten bietet mehrere Vorteile, darunter:

- Gewährleistung der Sicherheit von Mitarbeitern und Geräten

- Unfälle und Verletzungen am Arbeitsplatz verhindern

- Aufrechterhaltung der Einhaltung regulatorischer Anforderungen

- Minimierung von Ausfallzeiten und Produktionsunterbrechungen

- Verlängerung der Lebensdauer elektrischer Geräte

Durch die Investition in die DGUV V3-Prüfung können Snack-Produktionsbetriebe ein sichereres Arbeitsumfeld schaffen, das Unfallrisiko verringern und das Wohlbefinden ihrer Mitarbeiter schützen.

Abschluss

Insgesamt spielt die DGUV V3-Prüfung eine entscheidende Rolle bei der Gewährleistung der Sicherheit und Konformität von Snack-Produktionsanlagen. Durch die Durchführung regelmäßiger Inspektionen und die zeitnahe Behebung etwaiger Probleme können Einrichtungen Unfälle verhindern, Mitarbeiter schützen und ein produktives Arbeitsumfeld aufrechterhalten. Die Investition in die DGUV V3-Prüfung ist nicht nur gesetzlich vorgeschrieben, sondern auch ein notwendiger Schritt zur Sicherung des Wohlergehens aller an der Snackproduktion beteiligten Personen.

FAQs

1. Wie oft sollten DGUV V3-Prüfungen in Snack-Produktionsstätten durchgeführt werden?

DGUV V3-Prüfungen sollten in regelmäßigen Abständen gemäß den gesetzlichen Vorgaben durchgeführt werden. In Snack-Produktionsanlagen wird empfohlen, Tests jährlich oder immer dann durchzuführen, wenn neue Geräte installiert oder wesentliche Änderungen an vorhandenen Geräten vorgenommen werden.

2. Was passiert, wenn elektrische Geräte in einer Snackproduktionsanlage die DGUV V3-Prüfung nicht bestehen?

Wenn elektrische Geräte die DGUV V3-Prüfung nicht bestehen, müssen sie umgehend repariert oder ausgetauscht werden, um die Sicherheit der Mitarbeiter und die Einhaltung der Vorschriften zu gewährleisten. Die fortgesetzte Verwendung fehlerhafter Geräte kann ein ernstes Risiko für Personen und den Produktionsprozess darstellen. Daher ist es wichtig, alle während der Tests festgestellten Probleme zu beheben.