Wussten Sie, dass elektrische Anlagen einer der häufigsten Gründe für Arbeitsunfälle in industriellen Umgebungen sind? Die DGUV V3-Prüfung der ortsfesten elektrischen Anlagen und Maschinen ist daher unerlässlich. Insbesondere in Städten wie Achern, wo der industrielle Sektor eine bedeutende Rolle spielt, wird dieser Test regelmäßig durchgeführt, um sicherzustellen, dass alle Geräte sicher und funktionsfähig sind.

Die Durchführung dieser Prüfungen erfolgt nach strengen Standards wie DIN VDE 0105 und DIN VDE 0113. Diese Normen legen fest, wie elektrische Anlagen installiert, betrieben und gewartet werden müssen. Der Hintergrund dieser Standards reicht bis ins frühe 20. Jahrhundert zurück und hat seitdem zahlreiche Unfälle vermieden. Eine korrekt durchgeführte Prüfung kann die Betriebssicherheit signifikant erhöhen und Ausfallzeiten minimieren.

Die DGUV V3-Prüfung ortsfester elektrischer Anlagen und Maschinen in Achern erfolgt gemäß DIN VDE 0105 und DIN VDE 0113. Sie stellt sicher, dass elektrische Systeme sicher funktionieren und den gesetzlichen Vorgaben entsprechen, wodurch Arbeitsunfälle und Betriebsstörungen minimiert werden.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 Achern

Die DGUV V3-Prüfung ist für die Sicherheit elektrischer Anlagen entscheidend. Sie schützt vor Stromschlägen und Brandgefahren. In Achern ist diese Prüfung besonders wichtig, da viele Anlagen in der Industrie regelmäßig genutzt werden. Die Standards DIN VDE 0105 und DIN VDE 0113 garantieren, dass alle Geräte sicher und effizient arbeiten. Durch diese Maßnahmen werden Arbeitsunfälle reduziert.

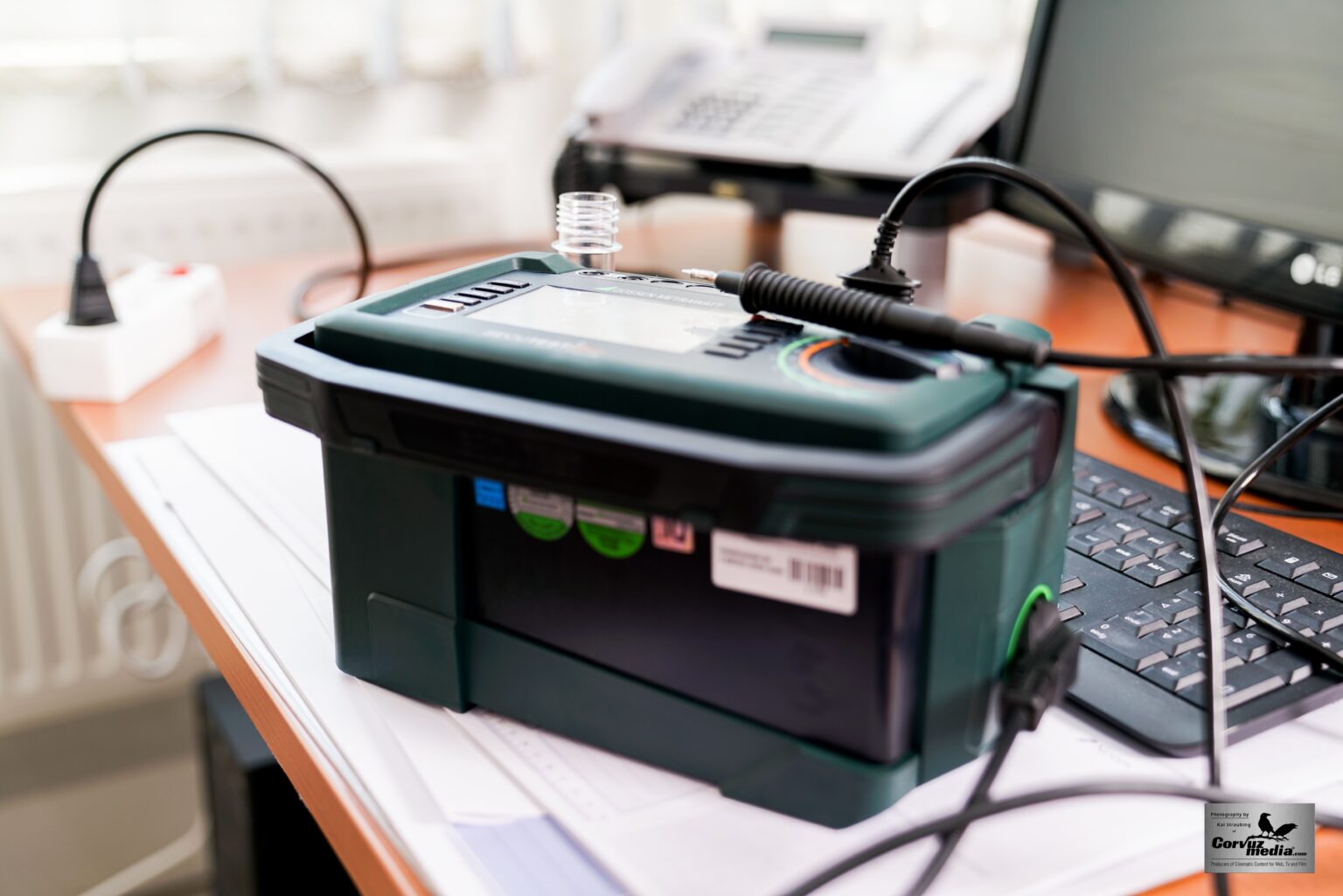

Eine korrekte Prüfung durch qualifizierte Fachkräfte ist notwendig. Diese Experten prüfen die Anlagen auf Funktionstüchtigkeit und Sicherheit. Hierzu gehören:

- Sichtprüfung der elektrischen Anlagen

- Messungen und Tests nach DIN VDE Normen

- Dokumentation der Prüfungsergebnisse

Nach der Prüfung erhalten Betriebe ein Zertifikat. Dieses Zertifikat zeigt, dass alle gesetzlichen Vorgaben erfüllt sind. Zudem erhöht es das Vertrauen in die Sicherheit der Anlage. Regelmäßige Prüfungen sind essentiell für einen sicheren Betrieb. Sie vermeiden langfristige Schäden und teure Reparaturen.

Die Vorgaben der DIN VDE 0105 und DIN VDE 0113 haben eine lange Geschichte. Diese Standards verlangen präzise Installationen und regelmäßige Wartungen. Betriebe in Achern, die diese Prüfungen durchführen, sind besser gegen Ausfälle und Unfälle geschützt. Eine innovative Technik kann hierbei stets unterstützt werden. Durch Weiterbildung bleiben Fachkräfte auf dem neuesten Stand.

Normen und Vorschriften: DIN VDE 0105 und DIN VDE 0113

Die DIN VDE 0105 und DIN VDE 0113 Normen sind essenziell für die Sicherheit elektrischer Anlagen. Sie enthalten klare Regeln, wie Installationen und Wartungen durchzuführen sind. Diese Vorschriften helfen, Unfälle und Ausfälle zu vermeiden. Besonders in Arbeitsumgebungen mit vielen Maschinen sind diese Normen unverzichtbar. Der korrekte Einsatz sorgt für einen reibungslosen Ablauf.

Die DIN VDE 0105 betrifft die allgemeine Sicherheit und den Betrieb elektrischer Anlagen. Sie stellt sicher, dass nur qualifiziertes Personal die Anlagen betreibt. Hierzu gehören:

- Regelmäßige Inspektionen

- Wartungen und Instandhaltungen

- Dokumentation aller Sicherheitsmaßnahmen

Auf der anderen Seite steht die DIN VDE 0113, die speziell für elektrische Maschinen gilt. Diese Norm umfasst Anforderungen an Maschinensteuerungen und Sicherheitsschaltungen. Maschinen, die nach dieser Norm gebaut und geprüft werden, sind wesentlich sicherer. Das erhöht nicht nur die Sicherheit der Arbeiter, sondern auch die Effizienz der Maschinen. So bleiben Betriebe wettbewerbsfähig.

Beide Normen sind in ihrer Anwendung miteinander verknüpft. Sie ergänzen sich und sorgen gemeinsam für ein hohes Maß an Sicherheit. Betriebe müssen daher sicherstellen, dass sie beide Normen einhalten. Regelmäßige Schulungen und Weiterbildungen des Personals sind notwendig. Dies hält die Fachkräfte auf dem neuesten Stand der Technik.

Anforderungen und Prüfkriterien für ortsfeste elektrische Anlagen

Ortsfeste elektrische Anlagen müssen strengen Anforderungen entsprechen, um sicher zu funktionieren. Diese Anforderungen sind in verschiedenen Normen und Vorschriften festgelegt. Sie beinhalten unter anderem die richtige Installation und Wartung der Anlagen. Die Einhaltung dieser Anforderungen dient dem Schutz der Benutzer und der Vermeidung von Unfällen. Dies ist besonders wichtig in industriellen Umgebungen.

Zu den Prüfkriterien gehören Sichtprüfungen, Messungen und Funktionsprüfungen. Sichtprüfungen helfen, sichtbare Mängel frühzeitig zu erkennen. Messungen überprüfen die elektrische Sicherheit, wie etwa die Isolationswiderstände. Funktionsprüfungen stellen sicher, dass die Anlage wie vorgesehen arbeitet. Diese Tests müssen regelmäßig durchgeführt werden.

Eine typische Checkliste für die Prüfung ortsfester elektrischer Anlagen umfasst:

- Überprüfung der Dokumentation

- Prüfung der Schutzeinrichtungen

- Messung der Erdung

- Überprüfung der Verkabelung

- Funktionsprüfung der Anlagen

Die Ergebnisse der Prüfungen werden dokumentiert und bewertet. Abweichungen von den Anforderungen müssen sofort behoben werden. Dies umfasst sowohl kleinere Reparaturen als auch umfassende Wartungsarbeiten. Eine lückenlose Dokumentation hilft dabei, den Zustand der Anlage nachzuvollziehen. Das sorgt für kontinuierliche Sicherheit und Effizienz.

Anforderungen und Prüfkriterien für Maschinen

Maschinen müssen hohen Anforderungen entsprechen, um sicher und effizient zu arbeiten. Diese Anforderungen sind in verschiedenen Normen und Richtlinien detailliert beschrieben. Zu den wichtigsten zählen die DIN VDE 0105 und DIN VDE 0113, die präzise Vorgaben für die Installation und Wartung von Maschinen enthalten. Eine ordnungsgemäße Installation minimiert das Risiko von Unfällen. Zudem erhöht es die Lebensdauer der Maschinen.

Die Prüfkriterien für Maschinen umfassen elektrische Sicherheitstests, mechanische Überprüfungen und Funktionsprüfungen. Elektrische Sicherheitstests stellen sicher, dass Maschinen keinen Stromschlag verursachen können. Mechanische Überprüfungen prüfen die physische Integrität der Maschine. Funktionsprüfungen stellen sicher, dass die Maschine wie vorgesehen arbeitet. Diese Tests sind regelmäßig durchzuführen.

Wichtige Prüfpunkte sind:

- Sichtprüfung auf Verschleiß und Beschädigungen

- Überprüfung der Not-Aus-Schalter

- Messung der Isolationswiderstände

- Kontrolle aller beweglichen Teile

- Funktionstest der Steuerungseinheiten

Die Ergebnisse der Prüfungen sollten dokumentiert und analysiert werden. Jede Abweichung von den Normen muss sofort behoben werden. Dies kann Reparaturen oder den Austausch defekter Teile umfassen. Eine gründliche Dokumentation hilft, den Zustand der Maschine zu überwachen. Dadurch bleiben Maschinen sicher und zuverlässig im Einsatz.

Experten empfehlen regelmäßige Schulungen für das Personal, um immer auf dem neuesten Stand der Technik zu bleiben. Diese Schulungen sollen die richtigen Inspektions- und Wartungstechniken vermitteln. Qualifiziertes Personal kann Probleme frühzeitig erkennen und beheben. Das beugt größeren Schäden vor und sorgt für einen sicheren Betrieb. Kontinuierliche Weiterbildung ist also unerlässlich.

Ein weiterer wichtiger Aspekt ist die Anpassung an neue Technologien und Standards. Die Maschinenwelt entwickelt sich ständig weiter. Neue Materialien und Technologien erhöhen die Effizienz und Sicherheit. Daher sollten Maschinen regelmäßig aufgerüstet und modernisiert werden. Dies hält den Betrieb wettbewerbsfähig und sicher.

Prüfintervalle und Wartungszyklen

Prüfintervalle und Wartungszyklen sind entscheidend für die Sicherheit und Effizienz elektrischer Anlagen. Regelmäßige Prüfungen und Wartungen verhindern Ausfälle und verlängern die Lebensdauer der Geräte. Die Intervalle hängen von verschiedenen Faktoren ab, wie der Nutzung und den Umgebungsbedingungen. Ein gut etablierter Wartungsplan sorgt für einen störungsfreien Betrieb. Das schützt sowohl die Anlage als auch die Mitarbeiter.

Zu den typischen Prüfintervallen gehören:

- Jährliche Hauptinspektionen

- Halbjährliche Sichtprüfungen

- Quartalsweise Funktionsprüfungen

Die Wartungszyklen beziehen sich auf regelmäßige Inspektionen und kleinere Reparaturen. Einfachere Wartungsarbeiten können oft vom eigenen Personal durchgeführt werden. Größere Wartungen erfordern jedoch spezialisierte Fachkräfte. Die Wartung sollte immer dokumentiert werden. Dies hilft, den Zustand der Anlage kontinuierlich zu überwachen.

Regelmäßige Wartungen umfassen:

- Reinigung der Anlagen

- Überprüfung der mechanischen Teile

- Prüfung der elektrischen Verbindungen

- Kalibrierung der Steuerungseinheiten

Ein gut strukturierter Wartungsplan kann leicht in eine Tabelle gefasst werden:

| Intervall | Prüfung |

|---|---|

| Jährlich | Hauptinspektion |

| Halbjährlich | Sichtprüfung |

| Quartalsweise | Funktionsprüfung |

Durch die Einhaltung der Prüfintervalle und Wartungszyklen können Ausfälle und Sicherheitsrisiken minimiert werden. Unternehmen, die diese Vorgaben beachten, profitieren von einem reibungslosen Betrieb. Zudem erfüllt dies gesetzliche Anforderungen und erhöht die Betriebssicherheit. Eine gut gewartete Anlage arbeitet effizienter und sicherer. Deshalb sind regelmäßige Prüfungen so wichtig.

Wichtige Erkenntnisse

- Regelmäßige Prüfungen vermeiden Ausfälle und erhöhen die Sicherheit.

- Prüfintervalle richten sich nach Nutzung und Umgebungsbedingungen.

- Wartungszyklen umfassen Inspektionen und kleinere Reparaturen.

- Dokumentation der Wartungen hilft, den Zustand zu überwachen.

- Gut gewartete Anlagen arbeiten effizienter und sicherer.

Häufig gestellte Fragen

1. Wie oft sollte eine ortsfeste elektrische Anlage geprüft werden?

2. Was beinhaltet eine Sichtprüfung?

3. Wer darf die Prüfungen durchführen?

4. Warum ist eine regelmäßige Wartung wichtig?

5. Was versteht man unter Kalibrierung der Steuerungseinheiten?

Schlussfolgerung

Die regelmäßige Prüfung und Wartung ortsfester elektrischer Anlagen und Maschinen gemäß DIN VDE 0105 und DIN VDE 0113 ist unerlässlich. Diese Maßnahmen minimieren nicht nur Sicherheitsrisiken, sondern erhöhen auch die Effizienz und Lebensdauer der Anlagen. Betriebe profitieren von einem reibungslosen Ablauf und geringeren Ausfallzeiten.

Durch gut strukturierte Wartungspläne und qualifiziertes Personal können Unternehmen die Anforderungen der Normen optimal erfüllen. Damit gewährleisten sie nicht nur gesetzliche Konformität, sondern auch einen sicheren Betrieb. Kontinuierliche Weiterbildung und Anpassung an neue Technologien bleiben dabei unverzichtbar.