Wussten Sie, dass nicht ordnungsgemäß getestete elektrische Anlagen und Maschinen erhebliche Sicherheitsrisiken darstellen können? Die DGUV V3 Prüfung spielt eine entscheidende Rolle dabei, solche Risiken zu minimieren und die Betriebssicherheit zu gewährleisten. Insbesondere in Weil am Rhein, wo viele Firmen auf moderne Technologie angewiesen sind, stellt die Einhaltung der Vorschriften nach DIN VDE 0105 und DIN VDE 0113 die Basis für einen reibungslosen Betrieb dar.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen umfasst eine gründliche Inspektion und Testung, um sicherzustellen, dass alle Komponenten den Sicherheitsanforderungen entsprechen. Diese Prüfungen wurden entwickelt, um sowohl Arbeitnehmer als auch Vermögenswerte zu schützen und sind in Deutschland gesetzlich vorgeschrieben. Dass regelmäßige Prüfungen die Unfallrate in Betrieben um bis zu 50% senken können, zeigt, wie essenziell diese Verfahren sind.

Die DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 in Weil am Rhein gewährleistet die Sicherheit und Funktionalität dieser Anlagen durch regelmäßige Inspektionen und Tests. Diese Prüfungen sind gesetzlich vorgeschrieben und schützen sowohl Arbeitnehmer als auch Eigentum vor potenziellen Gefahren.

DGUV V3 Prüfung ortsfester elektrischer Anlagen und Maschinen nach DIN VDE 0105 und DIN VDE 0113 Weil am Rhein

Die DGUV V3 Prüfung ist eine wichtige Maßnahme zur Gewährleistung der Sicherheit. Dabei werden ortsfeste elektrische Anlagen und Maschinen regelmäßig überprüft. Diese Prüfungen sind in den Normen DIN VDE 0105 und DIN VDE 0113 festgelegt. In Weil am Rhein ist dies besonders relevant, da viele Unternehmen auf moderne Technik angewiesen sind. Durch regelmäßige Kontrollen können Unfälle und Ausfälle minimiert werden.

Bei der DGUV V3 Prüfung werden verschiedene Tests durchgeführt. Es gibt Sichtprüfungen, Messungen und Funktionsprüfungen. Diese Prüfungen werden von zertifizierten Fachkräften durchgeführt. Hier ist eine kurze Liste der Prüfungen:

- Sichtprüfung auf sichtbare Mängel

- Messungen von Isolationswiderständen

- Überprüfung der Schutzleiterverbindungen

- Funktionsprüfung der Betriebsmittel

Die Durchführung der Prüfungen hat viele Vorteile. Sie tragen zur Sicherheit der Mitarbeiter bei und verhindern teure Ausfallzeiten. Zudem erfüllen Unternehmen damit gesetzliche Vorgaben. Ein weiteres Plus ist der Schutz der Anlagen und Maschinen vor Schäden. So bleibt die Produktion reibungslos und effizient.

Zusätzlich zur Einhaltung der Normen gibt es Empfehlungen, die die Sicherheit weiter erhöhen. Zum Beispiel sollte die Prüfung regelmäßig alle vier Jahre erfolgen. Auch die Dokumentation der Prüfungen ist wichtig. Dies dient als Nachweis für Behörden und Versicherungen. Unternehmen in Weil am Rhein setzen daher verstärkt auf solche Prüfungen.

Wichtige rechtliche Grundlagen

Die DGUV V3 Prüfung ist gesetzlich vorgeschrieben, um die Sicherheit in Betrieben zu gewährleisten. Diese Vorschrift basiert auf der Betriebssicherheitsverordnung (BetrSichV). Nach dieser Verordnung müssen elektrische Anlagen und Maschinen regelmäßig geprüft werden. Dies dient dem Schutz der Arbeitnehmer und der Umgebung. Verstöße gegen diese Vorschriften können hohe Strafen nach sich ziehen.

Ein weiterer wichtiger rechtlicher Rahmen ist das Arbeitsschutzgesetz (ArbSchG). Es legt die Verantwortung für die Sicherheit und Gesundheit der Beschäftigten fest. Unternehmen müssen Maßnahmen ergreifen, um Unfälle zu vermeiden. Hierzu zählen regelmäßige Inspektionen und Wartungen. Nicht zuletzt wird dadurch die Produktivität gesteigert.

Auch die Normen DIN VDE 0105 und DIN VDE 0113 spielen eine zentrale Rolle. Diese Normen spezifizieren technische Anforderungen an elektrische Anlagen und Maschinen. Sie dienen als Leitfaden für die Prüfungen und Wartungen. Unternehmen orientieren sich an diesen Normen, um die gesetzlichen Anforderungen zu erfüllen. Ein hoher Standard sorgt für mehr Sicherheit und Zuverlässigkeit.

Des Weiteren gibt es europäische Richtlinien, die beachtet werden müssen. Diese Richtlinien harmonisieren die gesetzlichen Anforderungen in den EU-Mitgliedstaaten. Ein Beispiel ist die Niederspannungsrichtlinie (2014/35/EU). Diese Richtlinie zielt darauf ab, Risiken durch elektrische Geräte zu minimieren. Unternehmen müssen diese Richtlinien einhalten, um ihre Produkte im Europäischen Wirtschaftsraum (EWR) zu vertreiben.

Typische Mängel und ihre Folgen

Typische Mängel in elektrischen Anlagen und Maschinen können schwere Folgen haben. Ein häufiger Mangel ist die mangelhafte Isolierung von Kabeln. Dies kann zu Kurzschlüssen und sogar Bränden führen. Ein weiterer üblicher Fehler sind defekte Schutzleiterverbindungen. Diese können im schlimmsten Fall zu Stromschlägen führen.

Ein weiteres Problem ist der Verschleiß von Bauteilen. Dazu gehören Schalter, Steckdosen und andere elektronische Komponenten. Mit der Zeit verlieren diese Teile an Zuverlässigkeit. Wichtige Funktionen können dann versagen. Das kann Betriebsunterbrechungen und teure Reparaturen nach sich ziehen.

Probleme bei der Erdung von Maschinen sind ebenfalls nicht selten. Eine schlechte Erdung kann gefährliche Spannungen an Gehäuseteilen verursachen. Das stellt ein erhebliches Sicherheitsrisiko dar. Hier sind einige typische Mängel:

- Defekte Schalter

- Lose Steckverbindungen

- Fehlende oder defekte Schutzabdeckungen

- Überhitzte Kabel

Die Folgen solcher Mängel sind vielfältig. Neben der unmittelbaren Gefahr für Personen kann es zu Betriebsstillständen kommen. Dies bedeutet Produktionsausfälle und hohe Kosten. Zudem drohen rechtliche Konsequenzen und Versicherungsprobleme. Daher ist es unerlässlich, regelmäßige Prüfungen durchzuführen und Mängel sofort zu beseitigen.

Ablauf und Methoden der Prüfung

Die DGUV V3 Prüfung beginnt in der Regel mit einer Sichtprüfung. Dabei werden alle sichtbaren Teile der Anlage auf Schäden oder Verschleiß überprüft. Hierbei achtet der Prüfer auf lose Kabel, defekte Schalter und andere offensichtliche Mängel. Diese erste Phase ist wichtig, um grobe Fehler zu identifizieren. Sichtbare Schäden können sofort behoben werden.

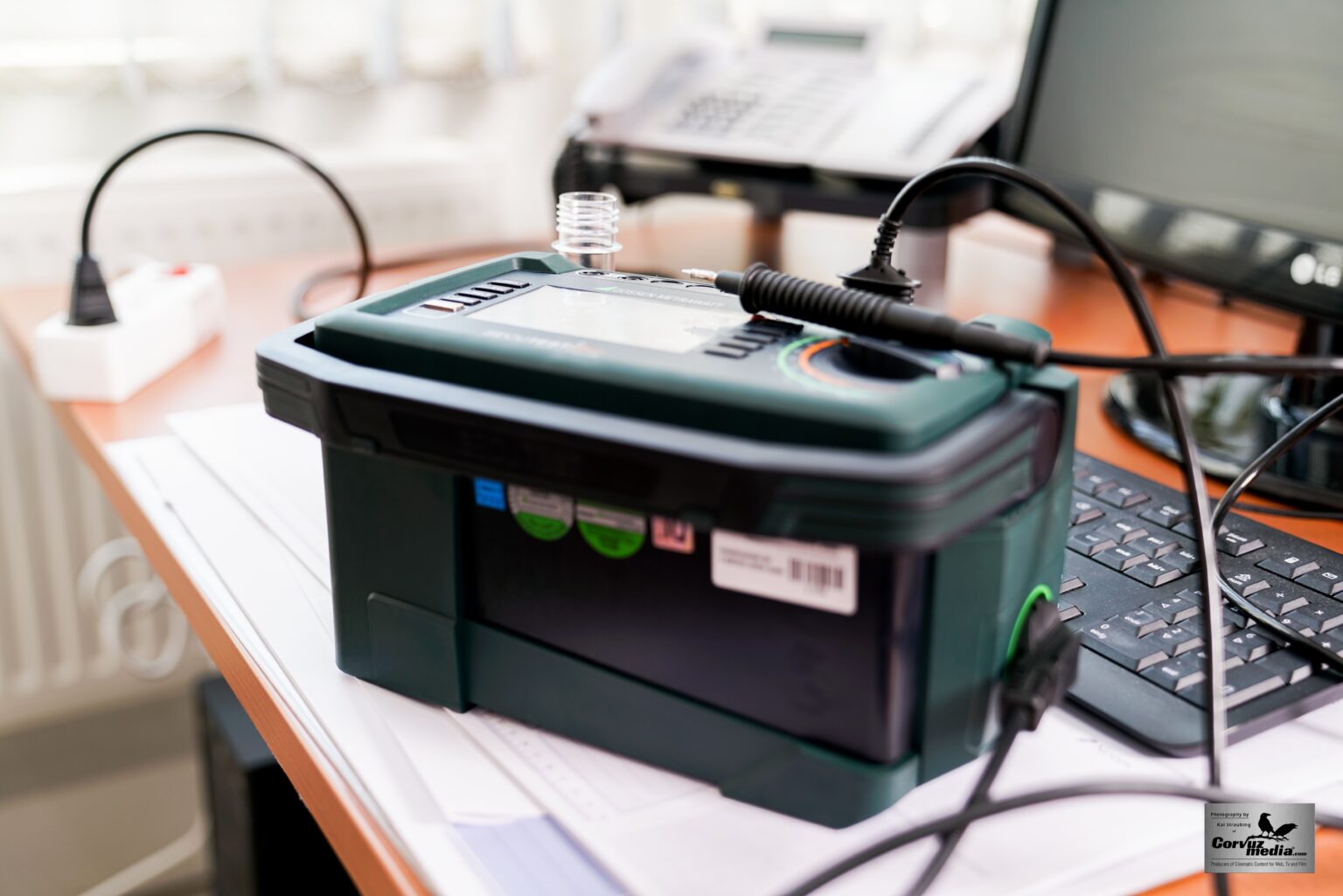

Danach folgt die elektrische Messung. Diese wird mit speziellen Messgeräten durchgeführt. Hierbei werden unter anderem der Isolationswiderstand und die Schutzleiterverbindung gemessen. Diese Messungen sind entscheidend, um versteckte Mängel aufzudecken. Wenn Abweichungen festgestellt werden, müssen diese sofort behoben werden.

Eine weitere prüftechnische Methode ist die Funktionsprüfung. Dabei wird geprüft, ob alle Schalter, Steckdosen und Geräte korrekt funktionieren. Diese Methode stellt sicher, dass die gesamte Anlage ordnungsgemäß arbeitet. Folgende Schritte werden hier durchlaufen:

- Überprüfung der Schalterfunktionen

- Test der Steckdosen

- Probe der Not-Aus-Einrichtungen

Zum Abschluss erfolgt die Dokumentation der Prüfung. Der Prüfer erstellt einen ausführlichen Prüfbericht. Dieser Bericht enthält alle festgestellten Mängel und die durchgeführten Maßnahmen. Außerdem wird dokumentiert, wann die nächste Prüfung fällig ist. Dies dient als Nachweis für Behörden und Versicherungen.

Zusätzlich kann eine Wärmebildkamera zur Detektion von Überhitzung verwendet werden. Diese Technologie hilft, versteckte Gefahrenstellen zu identifizieren. Überhitzte Kabel und Bauteile könnten sonst leicht übersehen werden. Solche präventiven Maßnahmen verbessern die Sicherheit. Unternehmen investieren daher zunehmend in moderne Prüftechnologien.

Zertifizierung und Dokumentation

Nach der DGUV V3 Prüfung ist die Zertifizierung ein entscheidender Schritt. Ein zertifizierter Prüfer stellt sicher, dass alle Anforderungen erfüllt sind. Nur so kann die Sicherheit und Funktionsfähigkeit der Anlage garantiert werden. Der Prüfer vergibt nach bestandener Prüfung ein Zertifikat. Dieses Zertifikat dient auch als Nachweis für eventuelle Kontrollen.

Die Dokumentation der Prüfung ist ebenso wichtig. Alle Ergebnisse müssen schriftlich festgehalten werden. Dazu gehört eine detaillierte Beschreibung der gefundenen Mängel und der durchgeführten Maßnahmen. Hierbei wird oft eine Checkliste verwendet, um keine Punkte zu übersehen. Diese Dokumentation ist essenziell für die Nachverfolgung und spätere Prüfungen.

In der Tabelle unten sind die wichtigsten Dokumentationsanforderungen aufgeführt:

| Element | Beschreibung |

|---|---|

| Prüfprotokoll | Detailierte Auflistung der Prüfschritte und Ergebnisse |

| Mängelbericht | Beschreibung gefundener Mängel und empfohlener Maßnahmen |

| Zertifikat | Bestätigung der bestandenen Prüfung |

Viele Unternehmen nutzen digitale Systeme zur Dokumentation. Diese Systeme erleichtern die Verwaltung und Speicherung der Prüfdaten. Zudem ermöglichen sie einen schnellen Zugriff auf vergangene Prüfberichte. Das spart Zeit und reduziert das Risiko von Fehlern. Einige dieser Systeme bieten auch automatische Erinnerungen für zukünftige Prüfungen.

Die kontinuierliche Schulung der Mitarbeiter ist ebenfalls ein wichtiger Faktor. Dadurch wird sichergestellt, dass alle Beteiligten mit den aktuellen Normen und Anforderungen vertraut sind. Schulungen werden oft von zertifizierten Stellen angeboten. Diese Trainings beinhalten sowohl theoretische als auch praktische Anteile. Das verbessert die Qualität der Prüfungen und die Sicherheit der Anlagen.

Wichtige Erkenntnisse

- Die DGUV V3 Prüfung gewährleistet Sicherheit und Funktionalität.

- Zertifizierte Prüfer vergeben nach erfolgreicher Prüfung ein Zertifikat.

- Die Dokumentation ist essenziell für Nachverfolgung und Transparenz.

- Digitale Systeme erleichtern die Verwaltung von Prüfdaten.

- Schulungen halten Mitarbeiter auf dem neuesten Stand der Normen.

Häufig gestellte Fragen

1. Was ist die DGUV V3 Prüfung?

Diese Untersuchung hilft, Unfälle und Betriebsstörungen zu verhindern. Sie wird regelmäßig von zertifizierten Fachleuten durchgeführt.

2. Warum ist die Dokumentation der Prüfung wichtig?

Zudem dient sie als Nachweis für Behörden und Versicherungen. Eine gute Dokumentation kann auch bei zukünftigen Prüfungen unterstützen.

3. Welche Methoden werden bei der Prüfung verwendet?

Zusätzlich können moderne Technologien wie Wärmebildkameras eingesetzt werden. Das hilft, versteckte Mängel zu entdecken.

4. Welche typischen Mängel werden oft gefunden?

Diese Mängel können zu Kurzschlüssen oder Stromschlägen führen. Regelmäßige Prüfungen helfen, solche Probleme rechtzeitig zu erkennen.

5. Wie oft sollte die DGUV V3 Prüfung durchgeführt werden?

Bei stark genutzten Anlagen sollten die Intervalle kürzer sein. Regelmäßige Prüfungen tragen zur Sicherheit und Betriebskontinuität bei.

Fazit

Die DGUV V3 Prüfung und ihre Einhaltung sind essenziell für die Sicherheit in Unternehmen. Regelmäßige Inspektionen minimieren Risiken und sorgen für einen reibungslosen Betrieb. Sie erfüllen nicht nur gesetzliche Vorgaben, sondern schützen auch Menschen und Maschinen.

Durch strukturierte Prüfungen und gründliche Dokumentationen können Mängel rechtzeitig erkannt und behoben werden. Die Investition in moderne Prüftechnologien und Mitarbeiterschulungen trägt zusätzlich zur Sicherheit bei. Unternehmen, die diese Maßnahmen ergreifen, sichern ihre Zukunft und Arbeitsumgebung effektiv ab.