Wussten Sie, dass die DGUV V3 Prüfung in Warstein eine der strengsten Sicherheitsprüfungen für elektrische Anlagen und Betriebsmittel ist? Diese Prüfungen garantieren nicht nur die Sicherheit der Mitarbeiter, sondern auch die Einhaltung wichtiger gesetzlicher Vorschriften. In Warstein ist dieser Prozess besonders herausfordernd und erfolgt nach den höchsten Standards.

Die DGUV V3 Prüfung hat ihren Ursprung in den deutschen Unfallverhütungsvorschriften, die speziell für elektrische Anlagen und Betriebsmittel entwickelt wurden. Interessanterweise führt der stringentere Ansatz in Warstein dazu, dass etwa 20% der Anlagen im ersten Durchlauf durchfallen. Dennoch sorgt diese Sorgfalt letztlich für mehr Sicherheit und weniger Ausfälle im Betrieb.

Die DGUV V3 Prüfung in Warstein sorgt für die Sicherheitsüberprüfung elektrischer Anlagen und Betriebsmittel nach strengen gesetzlichen Vorgaben. Diese Prüfungen sind unerlässlich für die Arbeitssicherheit und Betriebszuverlässigkeit, da sie potenzielle Gefahren identifizieren und minimieren. Experten schätzen den hohen Standard und die gründlichen Inspektionen in Warstein sehr.

DGUV V3 Prüfung Warstein

Die DGUV V3 Prüfung in Warstein ist eine wichtige Sicherheitsüberprüfung für elektrische Anlagen. Diese Prüfung wird durchgeführt, um Unfälle und elektrische Gefahren zu vermeiden. Unternehmen in Warstein müssen sicherstellen, dass ihre Anlagen regelmäßig überprüft werden. Dies garantiert nicht nur die Sicherheit der Mitarbeiter, sondern auch die Einhaltung gesetzlicher Vorschriften.

Ein Hauptziel der DGUV V3 Prüfung ist die Identifizierung potenzieller Risiken. Dazu gehört die Überprüfung aller elektrischen Geräte und Installationen. Wenn Mängel festgestellt werden, müssen diese sofort behoben werden. Experten überprüfen sowohl sichtbare Schäden als auch versteckte Gefahren. Regelmäßige Prüfungen sind deshalb unerlässlich.

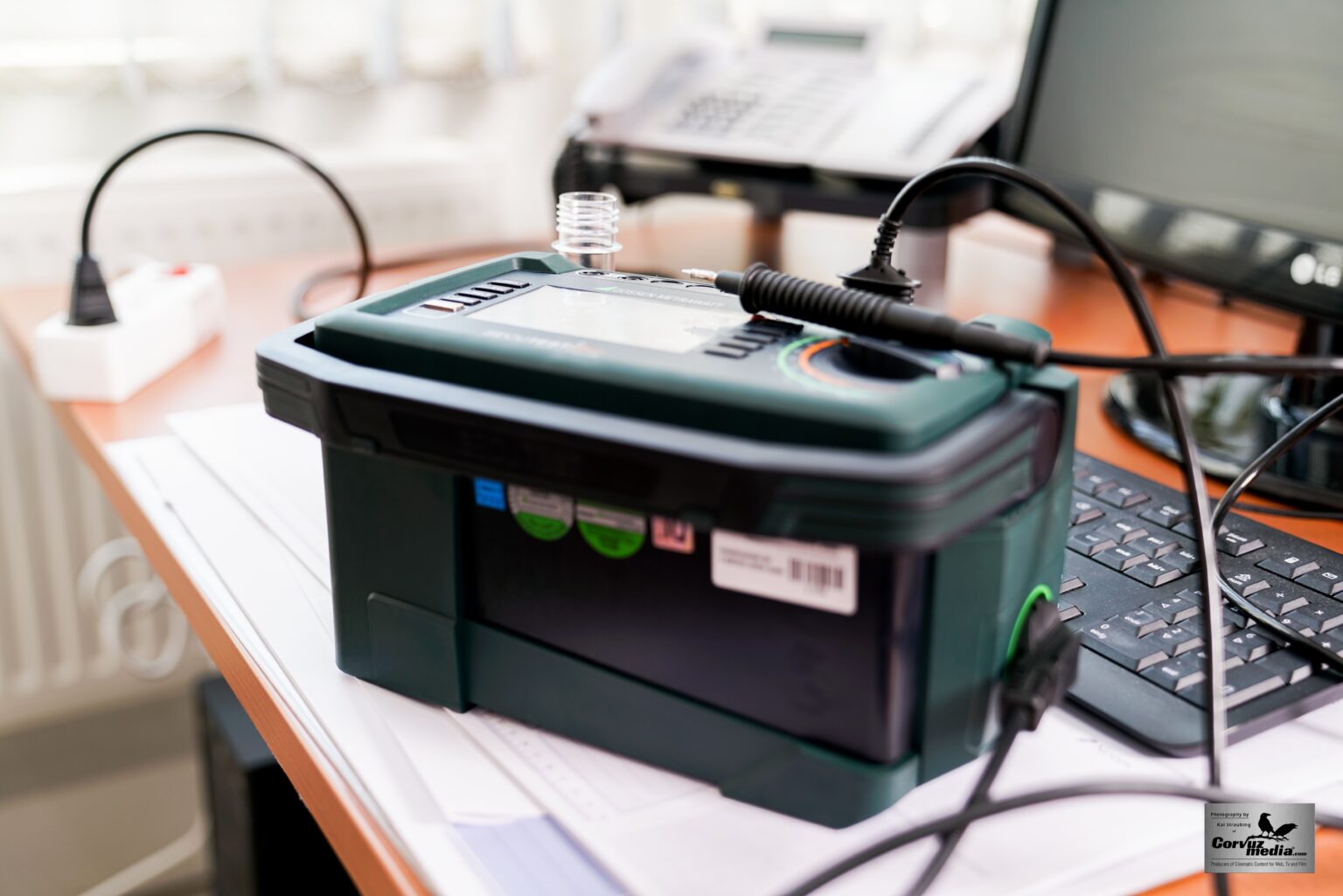

Die Prüfungsschritte sind klar definiert und beinhalten mehrere Phasen. Zuerst wird eine Sichtprüfung durchgeführt. Dann folgt die Messung elektrischer Größen. Hierbei werden Spannungen, Ströme und Widerstände gemessen. Abschließend werden funktionale Tests durchgeführt, um die Betriebssicherheit zu gewährleisten.

Für eine erfolgreiche DGUV V3 Prüfung müssen Unternehmen in Warstein einige Vorbereitungen treffen. Dazu gehört die Schulung der Mitarbeiter. Auch sollten regelmäßige interne Kontrollen durchgeführt werden. Sichtbare Schäden sollten sofort gemeldet werden. So wird eine hohe Sicherheitsstandards sichergestellt und Betriebsunterbrechungen vermieden.

Gesetzliche Grundlagen und Anforderungen

Die gesetzlichen Grundlagen für die DGUV V3 Prüfung basieren auf verschiedenen Regelwerken. Dazu zählen das Arbeitsschutzgesetz und die Betriebssicherheitsverordnung. Diese Gesetze sollen sicherstellen, dass Arbeitnehmer vor Gefahren geschützt werden. Speziell für elektrische Anlagen gibt es zusätzliche Vorschriften. Diese müssen regelmäßig überprüft und eingehalten werden.

Ein wesentlicher Bestandteil der Anforderungen ist die Dokumentation. Alle Prüfergebnisse müssen schriftlich festgehalten werden. Dies umfasst unter anderem Messergebnisse und Funktionsprüfungen. Eine ordnungsgemäße Dokumentation erleichtert spätere Kontrollen. Zudem dient sie als Nachweis für durchgeführte Sicherheitsmaßnahmen.

Wichtige Anforderungen an die Prüfungen sind im Detail festgelegt. Diese beinhalten unter anderem die Sichtprüfung und die Messung elektrischer Größen. Besonders relevant ist die Prüfung der Schutzmaßnahmen gegen elektrischen Schlag. Hierzu zählt:

- Überprüfung der Isolationswiderstände

- Messung der Schutzleiterströme

- Funktionsprüfung der Schutzschalter

Zusätzlich zu den gesetzlichen Vorgaben gibt es auch technische Normen. Diese Normen geben detaillierte Anweisungen zur Durchführung der Prüfungen. Ein bekanntes Beispiel ist die DIN VDE 0701-0702. Unternehmen müssen sicherstellen, dass diese Normen eingehalten werden. Dies trägt zur Erhöhung der Sicherheit und Zuverlässigkeit der Betriebsmittel bei.

Ablauf der DGUV V3 Prüfung

Der Ablauf der DGUV V3 Prüfung beginnt mit der Sichtprüfung. Hierbei werden die elektrischen Anlagen und Geräte auf sichtbare Schäden untersucht. Dazu zählen defekte Kabel, lose Verbindungen und andere offensichtliche Mängel. Diese Phase ist wichtig, um erste Gefahrenquellen zu identifizieren. Sichtprüfungen sind schnell durchzuführen und zeigen oft bereits viele Schwachstellen.

Im nächsten Schritt folgt die Messung der elektrischen Größen. Hierbei werden verschiedene Parameter wie Spannung, Stromstärke und Widerstand gemessen. Besonders wichtig ist die Überprüfung der Isolationswiderstände. Diese Messungen geben Aufschluss über den Zustand der elektrischen Sicherheit. Werden Abweichungen festgestellt, müssen diese umgehend beseitigt werden.

Nach der Messung kommt die Funktionsprüfung aller sicherheitsrelevanten Komponenten. Dies beinhaltet die Prüfung von Schutzschaltern und Sicherungen. Auch die ordnungsgemäße Funktion von Erdungsanlagen wird überprüft. Sind alle Komponenten funktionsfähig, wird die Prüfung fortgesetzt. Funktionale Tests sind essenziell, um die Sicherheit im laufenden Betrieb zu gewährleisten.

Abschließend wird eine detaillierte Dokumentation aller Prüfergebnisse erstellt. Diese Dokumentation umfasst die Ergebnisse der Sichtprüfung, der Messungen und der Funktionstests. Hierbei wird auch festgehalten, welche Maßnahmen zur Fehlerbehebung durchgeführt wurden. Eine vollständige Dokumentation ist für spätere Kontrollen wichtig. Sie dient als Nachweis für die Einhaltung der gesetzlichen Vorgaben.

Vorteile der regelmäßigen Prüfungen

Regelmäßige Prüfungen bieten zahlreiche Vorteile für Unternehmen. Der wichtigste Vorteil ist die erhöhte Sicherheit am Arbeitsplatz. Durch die Überprüfung elektrischer Anlagen können potenzielle Gefahren frühzeitig erkannt und beseitigt werden. Dies minimiert das Risiko von Unfällen und Verletzungen. Mitarbeiter fühlen sich sicherer und arbeiten produktiver.

Ein weiterer Vorteil ist die Reduzierung von Betriebsausfällen. Fehlerhafte elektrische Komponenten können zu Stillständen führen, die teuer und zeitaufwendig sind. Regelmäßige Prüfungen helfen dabei, solche Probleme im Voraus zu erkennen und zu beheben. Unternehmen sparen so Zeit und Geld. Die Produktion kann ohne unerwartete Unterbrechungen weiterlaufen.

Regelmäßige Prüfungen sind auch aus rechtlichen Gründen notwendig. Durch die Einhaltung der gesetzlichen Vorgaben vermeiden Unternehmen Strafen und Sanktionen. Dies verbessert nicht nur das Ansehen des Unternehmens. Es zeigt auch, dass das Unternehmen Verantwortung und Sorgfalt walten lässt. Kunden und Partner schätzen dieses Engagement für Sicherheit und Qualität.

Die Prüfungen tragen auch zur langen Lebensdauer der Anlagen bei. Durch die frühzeitige Erkennung und Behebung von Mängeln wird unnötiger Verschleiß vermieden. Dies spart Kosten für Reparaturen und Austausch. Langfristig gesehen ist dies eine wirtschaftlich sinnvolle Investition. Die Anlagen bleiben länger funktionsfähig und effizient.

Darüber hinaus sorgen regelmäßige Prüfungen für eine höhere Energieeffizienz. Optimal gewartete Anlagen verbrauchen weniger Strom. Dies ist nicht nur gut für die Umwelt, sondern auch für die Energiekosten. Unternehmen können so ihren ökologischen Fußabdruck verringern. Gleichzeitig wird die Betriebskosten gesenkt.

Abschließend bieten regelmäßige Prüfungen auch einen besseren Schutz vor Bränden. Elektrische Fehler sind eine häufige Brandursache. Durch die regelmäßige Überprüfung und Wartung können solche Risiken minimiert werden. Dies schützt nicht nur Menschenleben, sondern auch Sachwerte. Eine höhere Brandsicherheit ist für jedes Unternehmen wichtig.

Häufige Mängel und wie man sie vermeidet

Defekte Isolierungen gehören zu den häufigsten Mängeln bei elektrischen Anlagen. Diese können durch Abnutzung oder mechanische Beschädigung entstehen. Um dies zu vermeiden, sollten regelmäßige Sichtprüfungen durchgeführt werden. Zusätzlich kann der Einsatz hochwertiger Materialien helfen. Isolierungsfehler können ernsthafte Sicherheitsrisiken darstellen.

Ein weiterer häufiger Mangel sind lockere Verbindungen. Diese entstehen oft durch Vibrationen oder unsachgemäße Montage. Regelmäßiges Nachziehen der Verbindungen ist wichtig. Hierbei sollten qualifizierte Fachkräfte eingesetzt werden. Lockere Verbindungen können zu Kurzschlüssen oder Überhitzung führen.

Korrosion ist ebenfalls ein häufiges Problem bei elektrischen Anlagen. Feuchtigkeit und aggressive Umgebungen fördern die Bildung von Rost. Dies kann die Leitfähigkeit beeinträchtigen und zu Ausfällen führen. Schutzanstriche und regelmäßige Wartung können helfen, Korrosion zu verhindern. Auch der Einsatz korrosionsbeständiger Materialien ist sinnvoll.

Sicherheitsrelevante Schalter und Schutzsysteme können mit der Zeit versagen. Regelmäßige Funktionstests sind daher unerlässlich. Zu den betroffenen Komponenten gehören:

- Sicherungen

- Leitungsschutzschalter

- Fehlerstromschutzschalter

Diese Tests sollten gemäß den Herstellerangaben erfolgen.

Schließlich können veraltete Anlagen ein Risikofaktor sein. Alte Geräte entsprechen oft nicht den aktuellen Sicherheitsstandards. Eine regelmäßige Modernisierung ist daher empfehlenswert. Unternehmen sollten die neuesten Technologien nutzen. Dies erhöht die Betriebssicherheit erheblich.

Wichtige Erkenntnisse

- Defekte Isolierungen sind häufige Mängel und sollten regelmäßig überprüft werden.

- Lockere Verbindungen können zu Kurzschlüssen führen und müssen nachgezogen werden.

- Korrosion beeinträchtigt die Leitfähigkeit und kann durch Wartung verhindert werden.

- Sicherheitsrelevante Schalter müssen regelmäßig getestet werden.

- Veraltete Anlagen sollten modernisiert werden, um die Sicherheit zu erhöhen.

Häufig gestellte Fragen

1. Was sind die häufigsten Mängel bei elektrischen Anlagen?

Es ist wichtig, diese Mängel durch regelmäßige Wartungen und Kontrollen zu vermeiden. Qualifizierte Fachkräfte sollten die Anlagen überprüfen und defekte Komponenten sofort austauschen. So können mögliche Gefahren frühzeitig erkannt und beseitigt werden.

2. Warum sind regelmäßige Prüfungen wichtig?

Zudem vermeiden regelmäßige Prüfungen teure Betriebsausfälle und rechtliche Konsequenzen. Sie sorgen dafür, dass die Anlagen effizient arbeiten und den aktuellen Sicherheitsstandards entsprechen.

3. Wie können defekte Isolierungen vermieden werden?

Der Einsatz von Materialien, die weniger anfällig für Abnutzung sind, verringert das Risiko von Isolationsfehlern. Durch präventive Maßnahmen können Sicherheitsrisiken minimiert werden.

4. Welche Rolle spielt die Dokumentation bei Prüfungen?

Eine vollständige Dokumentation zeigt, dass das Unternehmen gesetzliche Vorgaben einhält und Verantwortung übernimmt. Sie ist essenziell für die Transparenz und Nachvollziehbarkeit der durchgeführten Prüfungen.

5. Was sind die Vorteile einer modernen elektrischen Anlage?

Zudem können moderne Anlagen energieeffizienter arbeiten und die Betriebskosten senken. Sie tragen zu einer besseren Umweltbilanz bei und gewährleisten einen störungsfreien Betriebsablauf.

Fazit

Regelmäßige DGUV V3 Prüfungen sind entscheidend für die Sicherheit und Effizienz elektrischer Anlagen. Sie helfen, häufige Mängel wie defekte Isolierungen oder lockere Verbindungen frühzeitig zu erkennen. Unternehmen profitieren nicht nur von der erhöhten Sicherheit, sondern auch von reduzierten Ausfallzeiten und geringeren Kosten.

Durch die Einhaltung der gesetzlichen Vorgaben und die Nutzung moderner Technologien wird die Betriebssicherheit nachhaltig gesteigert. Eine gründliche Dokumentation der Prüfergebnisse sichert die Nachvollziehbarkeit und zeigt das Engagement des Unternehmens für die Sicherheit. Langfristig gesehen sind regelmäßige Prüfungen eine wertvolle Investition in die Zukunft.