Wussten Sie, dass über 70% der elektrischen Unfälle an ortsveränderlichen Geräten auftreten, die nicht regelmäßig geprüft wurden? Genau hier kommt die DGUV V3 Prüfung ins Spiel, die gemäß VDE 0701 und VDE 0702 durchgeführt wird. Besonders in Walsrode legt man großen Wert auf die gewissenhafte und regelmäßige Überprüfung elektrischer Betriebsmittel.

Die DGUV V3 Prüfung wurde eingeführt, um die Sicherheit am Arbeitsplatz zu erhöhen und mögliche Gefahrenquellen frühzeitig zu identifizieren. Die Prüfungen nach VDE 0701 und 0702 gelten als Benchmark in der Branche und umfassen sowohl die Sichtprüfung als auch die messtechnische Überprüfung. In Walsrode haben sich spezialisierte Dienstleister etabliert, die hunderte dieser Prüfungen jährlich durchführen und somit maßgeblich zur Betriebssicherheit beitragen.

Die DGUV V3 Prüfung, durchgeführt nach VDE 0701 und VDE 0702, ist in Walsrode unerlässlich zur Sicherstellung der Betriebssicherheit elektrischer Geräte. Sie umfasst sowohl Sichtprüfungen als auch messtechnische Überprüfungen, um mögliche Gefahrenquellen frühzeitig zu identifizieren und Arbeitsunfälle zu vermeiden.

DGUV V3 Prüfung elektrischer Betriebsmittel nach VDE 0701 und VDE 0702 Walsrode

Die DGUV V3 Prüfung elektrischer Betriebsmittel ist eine wichtige Maßnahme zur Vermeidung von Unfällen am Arbeitsplatz. In Walsrode werden diese Prüfungen gemäß den Normen VDE 0701 und VDE 0702 durchgeführt. Diese Normen legen fest, wie elektrische Geräte auf ihre Sicherheit geprüft werden müssen. Regelmäßige Überprüfungen sind notwendig, um Schäden frühzeitig zu erkennen. So können Unfälle vermieden werden.

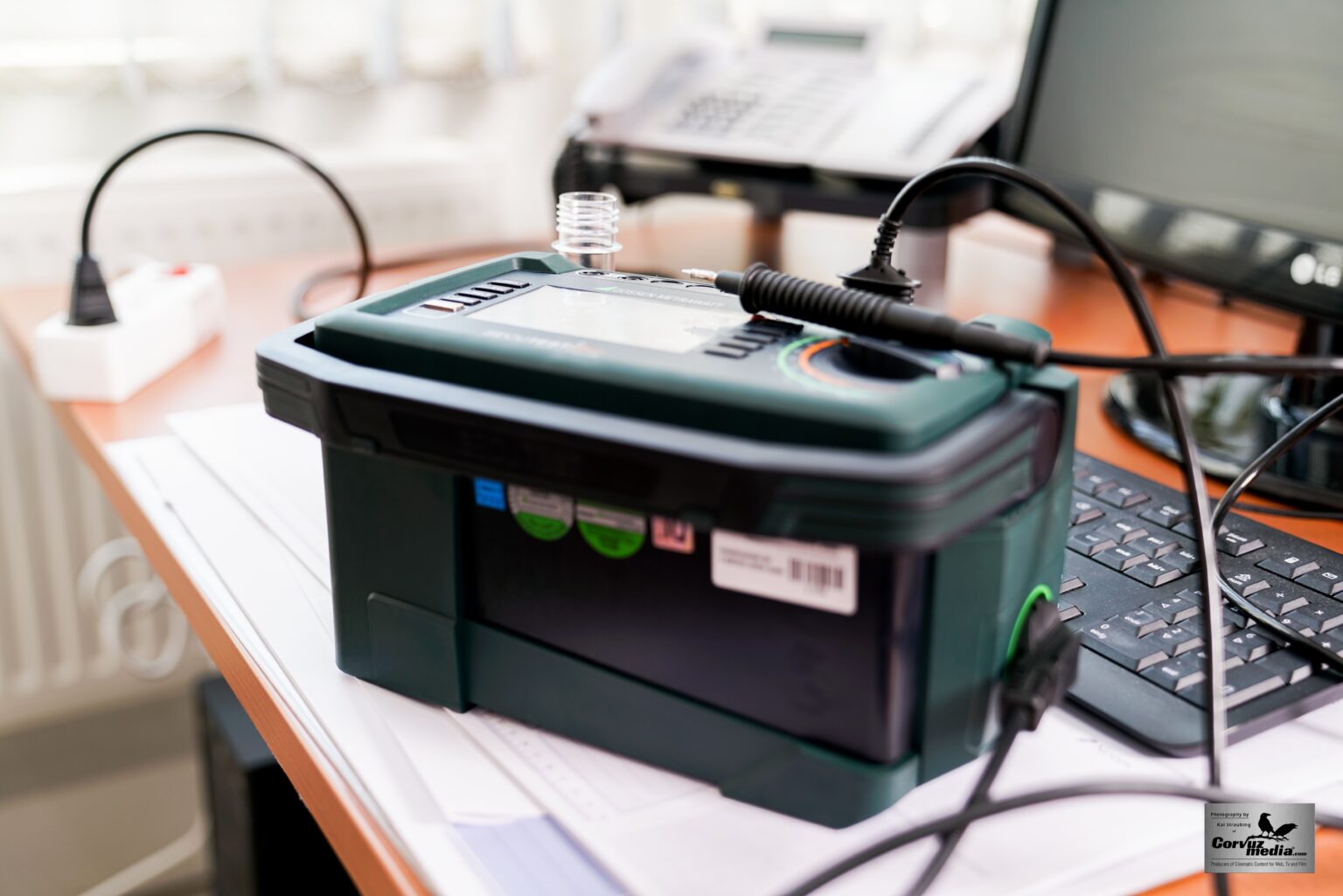

Bei der DGUV V3 Prüfung werden verschiedene Aspekte eines Geräts kontrolliert. Dazu gehören zum Beispiel die Sichtprüfung und die Funktionsprüfung. Auch die Messung des Isolationswiderstands und der Schutzleiterwiderstand sind Teil der Prüfung. Hierbei kommen spezielle Messgeräte zum Einsatz. Diese Tests sind lebenswichtig für den sicheren Betrieb der Geräte.

Die Prüfungen nach VDE 0701 und VDE 0702 in Walsrode gewinnen immer mehr an Bedeutung. Viele Unternehmen lassen ihre elektrischen Betriebsmittel regelmäßig prüfen. Das erhöht die Sicherheit und minimiert das Risiko von Betriebsstörungen. Arbeitgeber sind verpflichtet, dafür zu sorgen, dass ihre Geräte sicher sind. So wird die Arbeitssicherheit maßgeblich erhöht.

Wenn ein Gerät die Prüfung nicht besteht, muss es sofort aus dem Betrieb genommen werden. Es wird entweder repariert oder ersetzt. Manche Geräte dürfen erst nach einer erfolgreichen Nachprüfung wieder benutzt werden. Aus diesem Grund ist die DGUV V3 Prüfung für viele Betriebe unerlässlich. Sie hilft dabei, sichere Arbeitsbedingungen zu gewährleisten.

Voraussetzungen und rechtliche Grundlagen

Die DGUV V3 Prüfung elektrischer Betriebsmittel basiert auf mehreren rechtlichen Grundlagen. Jeder Arbeitgeber ist gesetzlich verpflichtet, die Sicherheit der Arbeitsmittel zu gewährleisten. Diese Verpflichtung leitet sich direkt aus dem Arbeitsschutzgesetz ab. Darüber hinaus gelten besondere technische Regeln, wie die VDE 0701 und VDE 0702. Diese Normen beschreiben detailliert die Verfahren zur Überprüfung elektrischer Geräte.

Um die Prüfung erfolgreich durchführen zu können, müssen bestimmte Voraussetzungen erfüllt sein. Zuerst müssen die Prüfer qualifiziert und geschult sein. Außerdem sollten geeignete Prüfgeräte zur Verfügung stehen. Diese Geräte müssen regelmäßig kalibriert und gewartet werden, um genaue Ergebnisse zu gewährleisten. Auch die zu prüfenden Geräte sollten in einem funktionsfähigen Zustand sein.

Die rechtlichen Grundlagen verlangen auch eine regelmäßige Dokumentation der Prüfungen. In den Prüfberichten müssen alle durchgeführten Tests und deren Ergebnisse festgehalten werden. Ebenso wichtig sind Angaben wie das Prüfdatum und der Name des Prüfers. Diese Dokumentation dient als Nachweis für die Einhaltung der gesetzlichen Vorschriften. Sie hilft auch dabei, den Überblick über die Sicherheit der Betriebsmittel zu behalten.

Wenn ein Betrieb die vorgeschriebenen Prüfungen nicht durchführt, drohen rechtliche Konsequenzen. Diese können von Bußgeldern bis hin zu Betriebsschließungen reichen. Daher ist es im Interesse jedes Unternehmens, die gesetzlichen Vorgaben sorgfältig einzuhalten. Regelmäßige Schulungen und Updates der Prüfverfahren sind ebenfalls wichtig. Das trägt zur Sicherheit und zum reibungslosen Ablauf des Betriebs bei.

Ablauf und Durchführung der Prüfungen

Die Durchführung der DGUV V3 Prüfung erfolgt nach einem klar definierten Ablauf. Zuerst erfolgt eine Sichtprüfung, bei der sichtbare Mängel und Beschädigungen festgestellt werden. Anschließend kommen verschiedene Messmethoden zum Einsatz, um die elektrische Sicherheit zu überprüfen. Hierbei werden zum Beispiel der Isolationswiderstand und der Schutzleiterwiderstand gemessen. Diese Daten werden sorgfältig dokumentiert und ausgewertet.

Ein wichtiger Teil der Prüfung ist die Funktionsprüfung. Hierbei wird überprüft, ob das Gerät einwandfrei funktioniert. Auf diese Weise können eventuelle Schäden oder Fehlfunktionen frühzeitig erkannt werden. Meistens wird dabei auch die Stromaufnahme gemessen. Starke Abweichungen vom Normwert können auf Probleme hinweisen.

Die Prüfungen müssen in regelmäßigen Abständen wiederholt werden. Die genauen Intervalle hängen von der Art des Geräts und dessen Nutzung ab. Übliche Prüfintervalle sind zum Beispiel

- alle 6 Monate für Handgeräte,

- alle 12 Monate für ortsveränderliche Geräte

. Durch diese regelmäßigen Prüfungen wird sichergestellt, dass die Geräte stets sicher und betriebsbereit sind. Außerdem helfen sie, Unfälle und Ausfälle zu vermeiden.

Nach der Prüfung erhält das Gerät eine Prüfplakette, die das Datum der nächsten Prüfung angibt. Sollte ein Gerät die Prüfung nicht bestehen, muss es sofort aus dem Betrieb genommen und repariert werden. Erst nach einer erfolgreichen Nachprüfung darf es wieder eingesetzt werden. Diese strengen Vorgaben sorgen für hohe Sicherheit im Betrieb. Zudem schützen sie die Mitarbeiter vor möglichen Gefahren durch defekte Geräte.

Vorteile der regelmäßigen Prüfungen

Regelmäßige Prüfungen elektrischer Betriebsmittel bieten zahlreiche Vorteile. Sie erhöhen nicht nur die Sicherheit der Mitarbeiter, sondern auch die Zuverlässigkeit der Geräte. Durch die frühzeitige Erkennung von Mängeln können kostenintensive Reparaturen vermieden werden. Auch die Betriebsabläufe werden dadurch optimiert. Zudem trägt es zur Einhaltung gesetzlicher Vorschriften bei.

Ein weiterer Vorteil ist die Verlängerung der Lebensdauer der Geräte. Regelmäßige Wartung und Prüfung sorgen dafür, dass elektrische Betriebsmittel länger funktionsfähig bleiben. Oftmals werden dabei kleine Mängel behoben, bevor sie zu großen Problemen führen. Dies spart langfristig Kosten. Gleichzeitig arbeitet das Gerät effizienter.

Firmen, die ihre Geräte regelmäßig prüfen lassen, profitieren von einer erhöhten Betriebssicherheit. Mitarbeiter können sicherer arbeiten, was das Risiko von Arbeitsunfällen verringert. Die kontinuierliche Überprüfung schafft ein hohes Maß an Vertrauen in die Technik. Dies fördert auch das allgemeine Arbeitsklima. Zudem stärkt es das Vertrauen der Kunden.

Eine sorgfältig dokumentierte Prüfung ermöglicht zudem eine gezielte Planung. Unternehmen können so die Wartungsintervalle besser abstimmen und optimale Einsatzzeiten für die Geräte planen. Dies führt zu einer besseren Auslastung der Geräte. Dadurch werden Produktionsausfälle vermieden. Die Effizienz des Managements wird erhöht.

Mit regelmäßigen Prüfungen können auch die gesetzlichen Anforderungen erfüllt werden. Unternehmen, die sich an die Vorschriften halten, vermeiden rechtliche Konsequenzen. Es entstehen keine Bußgelder oder Schließungen durch Aufsichtsbehörden. So bleibt der Betrieb störungsfrei. Dies trägt ebenfalls zur Zufriedenheit der Belegschaft bei.

Letztlich helfen regelmäßige Prüfungen auch bei der Risikominimierung. Durch die Analyse der Prüfergebnisse können Unternehmen Risiken besser einschätzen und geeignete Maßnahmen ergreifen. Dies ist besonders wichtig in gefährlichen Arbeitsumgebungen. Die Risikominimierung trägt zur nachhaltigen Geschäftsführung bei. Die Sicherheit und das Wohl der Mitarbeiter stehen dabei im Vordergrund.

Häufige Fehler und wie man sie vermeidet

Ein häufiger Fehler bei der Prüfung elektrischer Betriebsmittel ist die unzureichende Sichtprüfung. Mängel wie beschädigte Kabel oder lose Steckverbindungen werden oft übersehen. Das kann zu gefährlichen Situationen und Ausfällen führen. Man sollte deshalb immer gründlich prüfen. Auch versteckte Beschädigungen müssen erkannt werden.

Ein weiterer Fehler ist die unregelmäßige Durchführung der Prüfungen. Geräte werden nicht in den vorgeschriebenen Intervallen überprüft. Das erhöht das Risiko von Defekten und Unfällen. Um dies zu vermeiden, sollten die Prüfintervalle streng eingehalten werden. Eine gute Organisation und Planung helfen dabei.

Oftmals werden auch die Prüfberichte nicht vollständig ausgefüllt. Wichtige Details wie das Prüfdatum oder der Name des Prüfers fehlen. Dadurch wird die Dokumentation lückenhaft und nicht nachvollziehbar. Es ist wichtig, alle Angaben sorgfältig zu dokumentieren. Auch eventuelle Mängel und deren Behebung müssen vermerkt werden.

Ein häufiger Fehler im Umgang mit defekten Geräten besteht darin, diese weiter zu benutzen. Defekte Geräte stellen ein erhebliches Sicherheitsrisiko dar. Sie müssen sofort aus dem Betrieb genommen und repariert werden. Nur so lässt sich die Sicherheit am Arbeitsplatz gewährleisten. Geräte dürfen erst nach einer erfolgreichen Nachprüfung wieder eingesetzt werden.

Auch bei der Auswahl der Prüfgeräte können Fehler passieren. Oft werden ungeeignete oder unkalibrierte Messgeräte verwendet. Das führt zu falschen Ergebnissen und kann die Sicherheit gefährden. Es ist wichtig, geeignete und regelmäßig gewartete Prüfgeräte zu nutzen. Diese müssen den aktuellen Normen entsprechen.

Um diese Fehler zu vermeiden, sollte man sich an bestimmte Grundregeln halten:

- Gründliche Sichtprüfung durchführen.

- Regelmäßige Prüfintervalle einhalten.

- Prüfberichte vollständig ausfüllen.

- Defekte Geräte sofort aus dem Betrieb nehmen.

- Geeignete Prüfgeräte verwenden.

Das erhöht die Sicherheit und reduziert das Risiko von Unfällen und Ausfällen erheblich.

Wichtige Erkenntnisse

- Gründliche Sichtprüfung ist wesentlich zur Erkennung von Mängeln.

- Prüfungen müssen regelmäßig und planmäßig erfolgen.

- Prüfberichte sollten vollständig und genau ausgefüllt werden.

- Defekte Geräte sofort aus dem Betrieb nehmen und reparieren.

- Nutzung geeigneter und kalibrierter Prüfgeräte ist entscheidend.

Häufig gestellte Fragen

1. Was ist die DGUV V3 Prüfung?

Diese Prüfung erfolgt nach bestimmten Normen wie VDE 0701 und VDE 0702. Diese Normen legen fest, wie die Prüfung genau ablaufen soll.

2. Wie oft sollte die DGUV V3 Prüfung durchgeführt werden?

Für ortsveränderliche Geräte ist ein jährliches Intervall üblich. Die genaue Häufigkeit kann auch von der Nutzung und den Betriebsbedingungen abhängen.

3. Wer darf die DGUV V3 Prüfung durchführen?

Außerdem müssen sie regelmäßig weitergebildet werden. So wird sichergestellt, dass sie immer auf dem neuesten Stand der Technik sind.

4. Was passiert, wenn ein Gerät die Prüfung nicht besteht?

Erst nach einer erfolgreichen Nachprüfung darf das Gerät wieder verwendet werden. Dies dient der Sicherheit aller Mitarbeiter.

5. Welche Dokumentation ist bei der DGUV V3 Prüfung erforderlich?

Wichtig sind auch Angaben wie das Prüfdatum und der Name des Prüfers. Eine vollständige Dokumentation hilft bei der Nachverfolgung der Gerätesicherheit.

Fazit

Regelmäßige Prüfungen elektrischer Betriebsmittel sind essenziell für die Sicherheit am Arbeitsplatz. Sie helfen nicht nur dabei, Unfälle und Ausfälle zu vermeiden, sondern garantieren auch die Einhaltung gesetzlicher Vorschriften. In Walsrode und anderswo tragen diese Prüfungen zur Erhöhung der Betriebssicherheit bei.

Fehler wie unzureichende Sichtprüfungen oder fehlerhafte Dokumentationen lassen sich durch Schulungen und sorgfältige Planung vermeiden. Die Vorteile dieser Prüfungen überwiegen deutlich und schaffen ein sicheres Arbeitsumfeld. So wird nicht nur die Technik, sondern auch das Vertrauen der Mitarbeiter gestärkt.