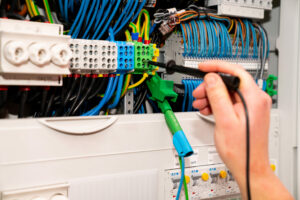

Die Schweißtechnik spielt in verschiedenen Branchen wie der Fertigung, dem Baugewerbe und der Automobilindustrie eine entscheidende Rolle. Dabei werden Metallteile durch Hitze und Druck zusammengefügt, um eine starke Verbindung herzustellen. Eine der Schlüsselkomponenten der Schweißtechnik ist das elektrische System, das die Schweißgeräte mit Strom versorgt und einen erfolgreichen Schweißprozess gewährleistet. Die Prüfung elektrischer Anlagen in der Schweißtechnik ist unerlässlich, um die Sicherheit der Schweißer, die Qualität der Schweißnähte und die Effizienz des Schweißprozesses zu gewährleisten.

Warum das Testen elektrischer Systeme wichtig ist

1. Sicherheit: Die Sicherheit der Schweißer steht in der Schweißtechnik an erster Stelle. Fehlerhafte elektrische Systeme können zu Stromschlägen, Bränden und anderen gefährlichen Situationen führen. Durch regelmäßige Tests der elektrischen Systeme können potenzielle Probleme erkannt und behoben werden, bevor sie eine Gefahr für die Sicherheit der Schweißer darstellen.

2. Qualität der Schweißnähte: Die Qualität der Schweißnähte wird direkt von der Leistung der elektrischen Systeme beeinflusst. Eine unzureichende Stromversorgung oder eine fehlerhafte Verkabelung können zu schwachen Schweißnähten, Porosität und anderen Defekten führen. Durch die Prüfung der elektrischen Systeme wird sichergestellt, dass die Schweißausrüstung ordnungsgemäß funktioniert, was zu qualitativ hochwertigen Schweißnähten führt, die den Industriestandards entsprechen.

3. Effizienz: Eine gut gewartete elektrische Anlage in der Schweißtechnik trägt zur Effizienz des Schweißprozesses bei. Eine ordnungsgemäß funktionierende Ausrüstung ermöglicht es Schweißern, effektiv zu arbeiten und Projekte termingerecht abzuschließen. Das Testen der elektrischen Systeme trägt dazu bei, Ausfallzeiten aufgrund von Gerätestörungen zu vermeiden und so Zeit und Geld für den Schweißvorgang zu sparen.

Gängige Prüfungen für elektrische Anlagen in der Schweißtechnik

1. Isolationswiderstandstest: Dieser Test überprüft die Isolationsintegrität elektrischer Komponenten, um Kurzschlüsse und elektrische Fehler zu verhindern.

2. Durchgangstest: Dieser Test überprüft, ob die elektrischen Verbindungen intakt sind und dass Strom ohne Unterbrechungen durch das System fließen kann.

3. Erdungstest: Dieser Test stellt sicher, dass das elektrische System ordnungsgemäß geerdet ist, um Stromschläge zu verhindern und die Sicherheit zu gewährleisten.

Abschluss

Die Prüfung elektrischer Anlagen in der Schweißtechnik ist ein entscheidender Aspekt zur Gewährleistung der Sicherheit, Qualität und Effizienz des Schweißprozesses. Durch die Durchführung regelmäßiger Tests und Inspektionen können Schweißer Unfälle verhindern, qualitativ hochwertige Schweißnähte herstellen und die Produktivität maximieren. Investitionen in die ordnungsgemäße Wartung und Prüfung elektrischer Systeme sind für einen erfolgreichen Schweißvorgang unerlässlich.

Häufig gestellte Fragen

1. Wie oft sollten elektrische Anlagen in der Schweißtechnik geprüft werden?

Elektrische Anlagen in der Schweißtechnik sollten regelmäßig überprüft werden, idealerweise mindestens einmal im Jahr oder bei jeder Wartung der Geräte. Es ist wichtig, die Empfehlungen des Herstellers zu Testintervallen und -verfahren zu befolgen, um die optimale Leistung der elektrischen Systeme sicherzustellen.

2. Welche Folgen hat die Nichtprüfung elektrischer Anlagen in der Schweißtechnik?

Wenn elektrische Systeme in der Schweißtechnik nicht geprüft werden, kann dies zu Sicherheitsrisiken, schlechter Schweißqualität, Fehlfunktionen der Ausrüstung und kostspieligen Ausfallzeiten führen. Das Versäumnis, die elektrischen Systeme zu testen, kann zu Unfällen, Verletzungen und Schäden an der Schweißausrüstung führen und letztendlich die Gesamtproduktivität und den Erfolg des Schweißvorgangs beeinträchtigen.