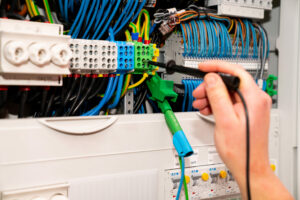

Elektrische Systeme spielen in der Metallverarbeitungsindustrie eine entscheidende Rolle. Sie treiben die Geräte und Maschinen an, die zum Schneiden, Formen und Schweißen von Metall verwendet werden, und sorgen so für einen reibungslosen und effizienten Produktionsablauf. Allerdings können diese Systeme auch ein erhebliches Sicherheitsrisiko darstellen, wenn sie nicht ordnungsgemäß gewartet und getestet werden. In diesem Artikel untersuchen wir die Bedeutung der Prüfung elektrischer Systeme in der Metallverarbeitung und erörtern, warum sie für die Sicherheit der Arbeitnehmer und die Langlebigkeit der Ausrüstung von entscheidender Bedeutung ist.

Warum elektrische Systeme testen?

Die Prüfung elektrischer Systeme in der Metallverarbeitung ist aus mehreren Gründen unerlässlich. Erstens trägt es dazu bei, die Sicherheit der Arbeitnehmer zu gewährleisten. Defekte elektrische Systeme können ein ernstes Risiko für Stromschläge, Brände und andere Unfälle darstellen. Durch regelmäßiges Testen dieser Systeme können potenzielle Probleme erkannt und behoben werden, bevor sie zu einer Gefahr werden.

Zweitens ist die Prüfung elektrischer Systeme wichtig für die Langlebigkeit der Geräte. Elektrische Störungen können Schäden an Maschinen verursachen und kostspielige Reparaturen und Ausfallzeiten nach sich ziehen. Durch regelmäßiges Testen dieser Systeme können Probleme frühzeitig erkannt und behoben werden, wodurch Schäden an der Ausrüstung verhindert und sichergestellt werden, dass die Produktion unterbrechungsfrei weitergeführt werden kann.

Arten elektrischer Tests

Es gibt verschiedene Arten von Tests, die an elektrischen Systemen in der Metallverarbeitung durchgeführt werden können. Zu den häufigsten gehören:

- Prüfung des Isolationswiderstands

- Prüfung der Erdkontinuität

- Prüfung der Erdschlussschleifenimpedanz

- RCD-Prüfung

- Funktionsprüfung

Jeder dieser Tests dient einem bestimmten Zweck und trägt dazu bei, dass das elektrische System ordnungsgemäß und sicher funktioniert. Bei der Isolationswiderstandsprüfung wird beispielsweise der Widerstand der Isolierung in einem System gemessen, um Kurzschlüsse und Stromschläge zu verhindern. Bei der Erdschlussprüfung wird überprüft, ob alle Erdverbindungen sicher sind und ordnungsgemäß funktionieren. Bei der Erdschlussschleifenimpedanzprüfung wird die Impedanz der Erdschlussschleife gemessen, um elektrische Brände zu verhindern.

Abschluss

Die Prüfung elektrischer Systeme in der Metallverarbeitung ist für die Sicherheit der Arbeiter und die Langlebigkeit der Ausrüstung von entscheidender Bedeutung. Durch regelmäßige Tests dieser Systeme können potenzielle Probleme erkannt und behoben werden, bevor sie zu einer Gefahr werden. Dies trägt dazu bei, Unfälle, Maschinenschäden und kostspielige Reparaturen zu vermeiden und sorgt für einen reibungslosen und effizienten Produktionsablauf.

FAQs

1. Wie oft sollten elektrische Systeme in der Metallverarbeitung getestet werden?

Elektrische Anlagen in der Metallverarbeitung sollten regelmäßig, idealerweise mindestens einmal im Jahr, überprüft werden. Die Häufigkeit der Tests kann jedoch je nach Größe der Anlage, der Komplexität der Ausrüstung und den spezifischen Anforderungen der örtlichen Vorschriften variieren. Es ist wichtig, einen qualifizierten Elektriker zu konsultieren, um den geeigneten Prüfplan für Ihre Einrichtung festzulegen.

2. Welche Konsequenzen hat es, wenn elektrische Systeme in der Metallverarbeitung nicht geprüft werden?

Wenn elektrische Systeme in der Metallverarbeitung nicht geprüft werden, kann dies schwerwiegende Folgen haben, einschließlich der Gefahr von Stromschlägen, Bränden und anderen Unfällen. Fehlerhafte elektrische Systeme können auch Schäden an Maschinen verursachen und kostspielige Reparaturen und Ausfallzeiten nach sich ziehen. Wenn Sie es versäumen, diese Systeme zu testen, gefährden Sie die Sicherheit Ihrer Mitarbeiter und gefährden die Effizienz Ihres Produktionsprozesses.